Foundry & industrial processing Machinery EQUIPMENT & SYSTEMS

U.S. & Canada Call 1.800.457.5456

Cómo Limpiar & Mantener Apropiadamente a las Mezcladoras

Inicio Artículos Cómo Limpiar & Mantener Apropiadamente a las Mezcladoras

Simple Solutions That Work!™, Volume 18, April. 2023

Written - Jack Palmer

Jack Palmer

President

Palmer Manufacturing & Supply, Inc.

PUNTOS SOBRESALIENTES DEL ARTÍCULO:

Hay un gran entusiasmo al momento de instalar una nueva cámara de mezclado. Se capacita formalmente a los operadores en su funcionamiento, limpieza y mantenimiento.

El manual es detallado y sirve como guía de referencia durante muchos años. Pero, aunque las mezcladoras pueden dar un buen servicio de operación durante décadas, a menudo es difícil encontrar el manual en buen estado luego de que se haya jubilado un operador experimentado. Esperamos que esta guía les brinde el material de referencia que necesita para mantener apropiadamente sus mezcladoras.

LIMPIEZA

Es esencial mantener la descarga los suficientemente limpia para permitir la salida del flujo completo de arena sin que retroceda hacia la mezcladora. La arena se irá adhiriendo en las paredes del ducto, pero la cantidad de tiempo de operación antes de que requiera limpieza es variable. Cuanto más rápido esté diseñado que la arena fragüe, más rápido se adherirá sobre las paredes de la tolva de descarga. No es infrecuente que un ducto requiera limpieza 4 veces por turno: a las 2, 4 y 6 horas de trabajo y al final del turno de 8 horas.

Es necesario parar la mezcladora y permitir que su cuchilla llegue a detenerse completamente antes de intentar limpiar el ducto de descarga. Si es una práctica en la fundición tomar descansos alrededor de los tiempos sugeridos arriba, entonces lo más eficiente es que el operador de la mezcladora la detenga y comience su descanso antes que el resto de la línea. Se pueden enrasar las cajas antes de que la arena se endurezca demasiado. Luego dicho operador regresa a la línea de moldeo antes. El eje de la mezcladora debería ya haberse detenido y puede limpiarse la descarga. (Mire al ventilador del motor para asegurarse que dejó de dar vueltas.) Debe ponerse la traba de seguridad antes de proceder con la tarea. Se trabaja bien con un martillo neumático de punta cincel largo. Es necesario limpiar todo el recorrido hacia la cámara de la mezcladora para minimizar las restricciones al flujo.

Algunas fundiciones encuentran ventajoso aplicar un agente removedor a las paredes de la tolva de descarga para hacer más sencillo despegar la arena acumulada en las paredes. Se necesita que las paredes estén limpias antes de la primera aplicación del removedor. Los revestimientos aluminizados de tipo rellenador pueden frotarse con un trapo en una varilla o palo. Esto no previene la adherencia de arena, pero hace mucho más sencilla su remoción.

Generalmente, se precisa limpiar las cuchillas de una mezcladora continua al final de cada turno. Nuevamente, dependerá de la cantidad de tiempo de operación y de la velocidad a la que esté configurada la cuchilla. Las arenas de curado más rápido se depositan más en las cuchillas.

La relación entre dónde termina la cuchilla de mezcla y dónde comienza el diámetro interno del canal de mezclado es un factor clave en la eficiencia de la mezcla. NO quite el recubrimiento de arena de la pared de la cámara de mezcla durante la operación de limpieza diaria normal.

- Apague la mezcladora, active la traba de seguridad y deje la llave en posesión de la persona que realiza la limpieza.

- Libere la(s) traba(s) y abra la puerta de la cámara de mezcla. Tenga cuidado de mantenerse alejado de los postes donde traban las puertas mientras la mezcladora abre. Nunca coloque su mano en el borde del medio en las cámaras de mezcla de dos puertas cuando se abren. Su mano puede quedar pinzada entre ambas puertas.

- Quite las adherencias mayores en las cuchillas mezcladoras y el eje impulsor. No se necesita limpiarlas hasta dejarlas “como nuevas.”

- Debe tenerse cuidado de no impactar directamente al inserto de carburo de tungsteno de la cuchilla. El carburo de tungsteno tiene una alta resistencia a la abrasión, pero una muy baja resistencia al impacto. Una pistola de pico aguja con producto desincrustante minimizará la posibilidad de dañar las puntas de carburo, pero llevará más tiempo limpiar. Los operadores/ gente de limpieza deben reportar las cuchillas dañadas de modo que puedan ser reemplazadas de ser necesario. Las cuchillas se solapan, por lo que si las cuchillas tienen algún pequeño lugar en una esquina donde se saltó el revestimiento, no sería una preocupación. Si hay mucho del carburo faltante, se va a formar un reborde de adherencias en la pared de la cámara de mezcla. Como la arena viaja a lo largo de la periferia de la cámara, será forzado hacia dentro de estas crestas y puede causar que la mezcladora se tapone.

- Observe la garganta de ingreso de la arena a la mezcladora. No debería haber adherencias en estas paredes. La acumulación de arena en estas paredes eventualmente restringirá el caudal de arena a la mezcladora. La primera señal que tendremos de que esto sucede será tener un exceso de arena seca al final del ciclo hasta que ésta se vacíe.

- Antes de cerrar la puerta de la cámara de mezcla, asegúrese de limpiar todas las superficies en contacto con las puertas para permitir que las puertas regresen a su posición original. A veces es necesario soplar la arena suelta en la puerta y en la bisagra. Nuevamente, estas superficies pueden recubrirse con un agente desmoldante para facilitar la limpieza posterior.

- Cierre las puertas y ajuste las trabas de modo que los limitadores de carrera estén cerrados.

- Generalmente no es necesario limpiar las salidas de químicos al final de cada turno si los chorros están configurados apropiadamente. Sin embargo, es una buena idea verificarlos antes de la calibración. Es un momento conveniente para hacerlo ya que las boquillas deben ser retiradas de todos modos. El eje no debe estar rotando cuando se inserta una varilla en las entradas de productos químicos.

MANTENIMIENTO PREVENTIVO

- Lubrique los cojinetes de los ejes frontal & trasero una vez cada 200 horas de funcionamiento. Un disparo es suficiente. ¡NO SOBRE-LUBRIQUE los cojinetes! La sobre lubricación acortará la vida útil más rápido que no lubricarlos nada.

- Una vez por semana, con la mezcladora con la traba de seguridad puesta, abra las puertas de la cámara de mezcla y coloque una barreta bajo el eje cerca de cada extremo y haga palanca. No debería haber movimiento.

- Debe chequearse que se encuentren en el ángulo correcto las cuchillas roscadas en el caso de las mezcladoras que los tengan y sus tuercas de seguridad deben estar ajustadas.

Nota: Hay disponibles cuchillas diseñadas para usarse fijas. Esto elimina la posibilidad de cambiar la orientación. - Verifique que no se acumulen químicos en la cámara de mezcla cerca de las entradas. Si hay elementos químicos presentes, determine por qué está ocurriendo (demora de la bomba, activación lenta de la válvulas pérdidas en las válvulas).

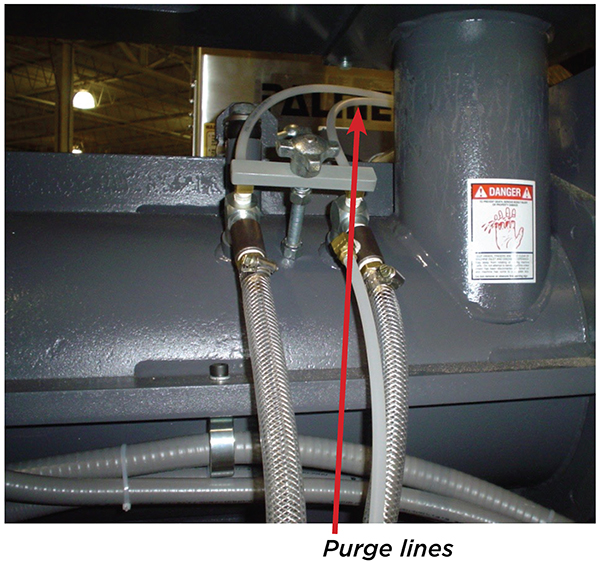

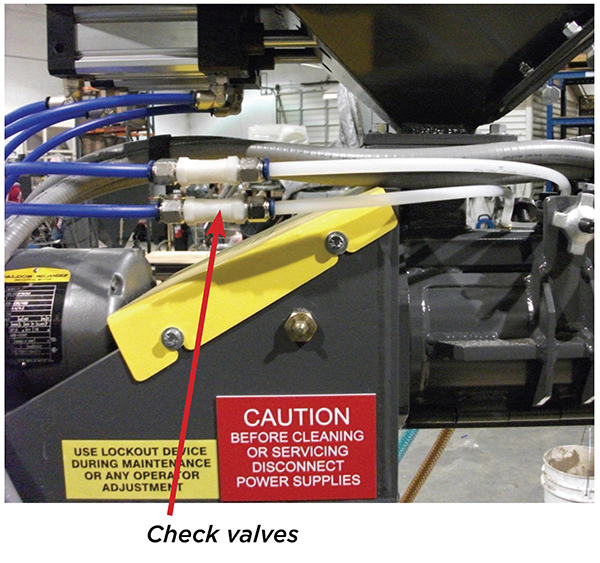

- Verifique que en las líneas de aire de purga no haya resina. Si hay evidencia de que los químicos han retrocedido a las líneas de aire, verifique/ reemplace las válvulas. Válvulas de retención inoperantes pueden permitir que la resina llegue al banco de electroválvulas y las dañe /destruya.

El trazado recomendado de las líneas de aire de purga cambió desde la venta de algunas mezcladoras. Debajo está el recorrido recomendado. Este trayecto reduce la probabilidad de que la resina alcance las válvulas de retención.

Copyright © 2024 Palmer Manufacturing & Supply, Inc. | Terms and Conditions | Privacy Policy

Web published by Marketing Options, LLC.